スガハラのガラスができるまで

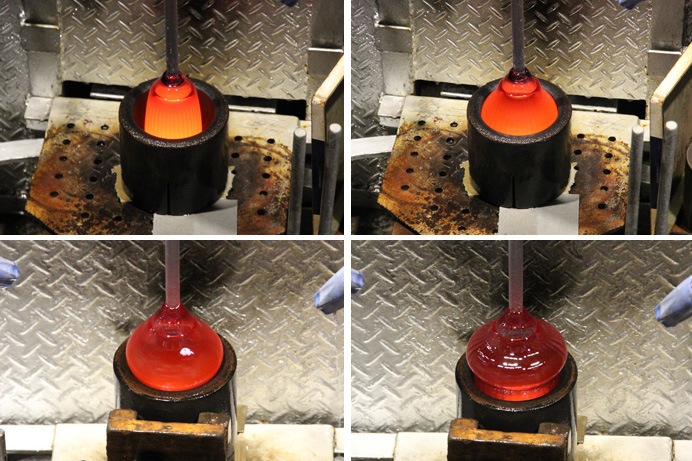

吹きガラスの最初の工程は、「下玉(しただま)」と呼ばれる、成形の土台づくり。

窯から、棒の先にどろどろに溶けたガラスの液体を少し巻き取り、まんまるのかたちに吹いて整えます。

下玉が歪んでいると、その後すべての形が崩れてしまうため、この工程にも高い技術が求められます。

ここで次の職人さんに交替。

再度下玉を窯に入れ、さらに下玉にガラスを巻きつけます。

同じ形、同じ薄さの製品をつくるためには、常に同じ量を巻き取らなければなりません。

それはもう、経験と手の感触頼り。

そしていよいよ、最も難しい最終的なかたちをつくる職人さんへ。

型に差込み、息を吹き込みます。

飴のようにやわらかいガラスは、秒単位の勝負。

やわらかすぎれば重力で変形してしまうし、固くなりすぎれば吹けません。

熟練した職人さんは、いつ吹けばいいかはガラスが教えてくれると言います。

「カサ」と呼ぶ、型の上にはみ出した部分の量を調節して、かたちや重さを均一に仕上げるのです。

吹いているときは、目で厚さを確認できません。頼れるのは自分の感覚。

まさに熟練の職人にしかできない工程です。

真っ赤だったガラスは、わずか数十秒で透明感のある涼しげな姿に。

とはいえ、温度はまだ500度近くあります。

うっかり触りでもしたら大火傷。とても素手では持てません。

ゆっくりと進むベルトコンベアーの「徐冷炉」に入れ、少しずつ時間をかけて温度を下げていきます。

じっくりと大切に、育むように

吹いたり伸ばしたりの工程を経て成形されたガラスは、

最終的な商品の形に仕上げていく工程へと進みます。

まずは、余分な部分をカット。

正確に高さを測ったら、ダイヤモンドの刃で切り込みを入れます。

切り込みを入れた部分をバーナーであぶると、キレイに余分な部分が取り外せました。

そして、切り口を研磨する工程へ。

水で濡らしながら、ヤスリに押し当てます。

ガラスの顔とも言える口元を、

滑らかに、そして水平に仕上げるには、

長年の勘がものを言います。

研磨の後は、

口をつけたり触ってケガをしないように、

削った口元だけをバーナーで炙る

「口焼き」の工程へ。

一見単純作業のように見える「口焼き」ですが、

実は、加熱具合は職人さんが手動で調整。

加熱が足りなければ口当たりが悪くなり、

やり過ぎると形が崩れてしまいます。

その頃合いを見て、ハンドルを回しながら、

次々と新しいガラスをのせていきます。

そして、再び窯へ。

一部分だけ熱くなったガラスは、そのままにしておくと、その温度差で割れてしまいます。

再度500度まで温めて全体の温度を均一にするのです。

そこから、一晩かけてじっくりじっくり温度を落としていき、ようやく製品ができ上がります。

ガラスの温度が均一に下がったら、いよいよ仕上げの最終段階です。

まずは洗浄。

スガハラのガラスは、食器洗浄機で洗われています。もちろん、家庭での使用も可能。

ただ、中でガラスが動いてしまうと、他の器とぶつかって破損の恐れがあるため、

入れ方や一緒に入れる器との組み合わせを気をつける必要はあります。

洗浄が済むと、裏に「Sghr」のロゴを刻みます。

そして、最後はひとつひとつ、サイズは規定内か、傷はないか、

職人さんが手で触り、目で見て検品します。

ガラスの素材づくりからここまでの長い長い工程を思うと、

この小さな刻印がとても誇らしく見えました。

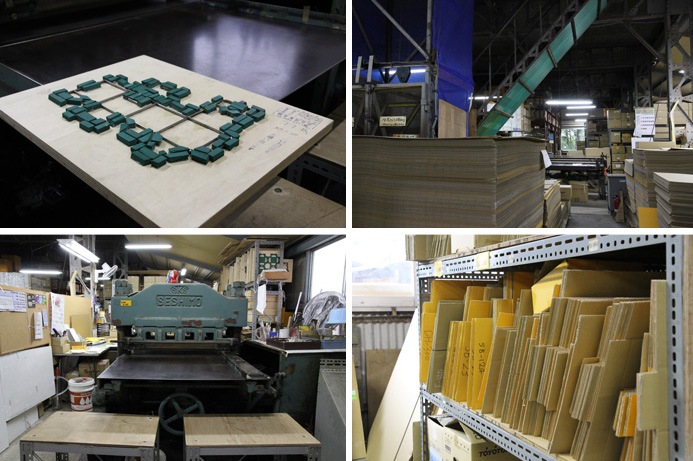

どんなガラスにも対応できるよう、箱も自社での手づくり

さまざまな形のガラスが次々と生み出される

スガハラでは、山吹色でお馴染みのオリジナル

ボックスも、工房内で手づくりしています。

どんなガラスがきてもそれに合わせた箱を

用意することができるのです。

毎年200点以上の新作を生み出せる秘密は、

こんなところにも表れているのです。