2.デザインをかたちにする技術

二上の工房の入り口。

周りには田んぼがあり、その奥には山が見えるのどかな風景の中に、大きな煙突などがある工場が何社も集まっています。

工房は、富山県高岡市の中心から少し外れた、

鋳物の工場が十数社集まる工業団地内にあります。

二上さんがまだ子どもだった頃は、自宅と工房が一緒になっていたため、

自宅の中に炉があり、裏手のスペースで作業をしていたとか。

同じような職種の人が集まって町内が出来上がっていたと言います。

それが、火を扱う危険や手狭になってきたこともあり、

昭和40年に今の場所に工房だけが移転してきました。

天井が高く、広々とした工房の中。ここは、仕上げの作業を行う場所。

工房に入ると、作業をする若い職人さんたちの姿が。

現在二上で働いているスタッフは19名。

ブランド立ち上げから1~2年は、

すべての工程を二上さんがひとりで行っていましたが、

今では鋳造部門と仕上げ・出荷部門に分かれ、各工程も分業で行えるほどに。

そのうち、二上さんと専務である弟さん、二上さんの叔父さん以外の16名が、

10代から30歳前後の若手というから驚きです。

あちこちの産地で職人の高齢化が問題になっている今、

これだけ若い担い手が集まってくるところにも

FUTAGAMIのブランドとしての魅力が垣間見えるのです。

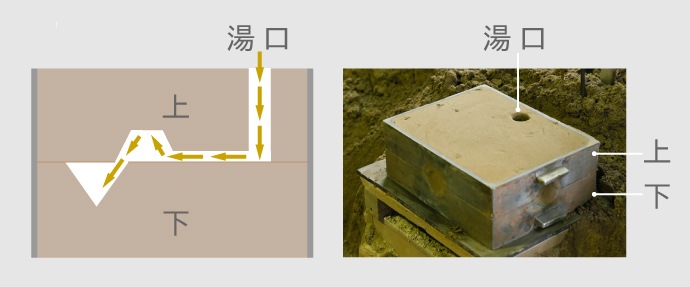

型込め

朝から作業をし、どんどん積み上げられていく鋳造のための型。

朝からその日鋳造する分の型をつくり、夕方から鋳造。

仕上げはその翌日からというのが基本的な流れです。

まずは、型づくりからスタート。

原型を使って鋳造のための型をつくることを

「型込め」と言います。

鋳物の型には、「金型」と「砂型」があり、

二上では代々砂型を使ってきました。

砂型は、枠に砂と原型を詰めてかたちを取り、

原型のかたちの空洞になった部分へ

溶解した真鍮を流します。

そして、固まったところで、砂型は壊し、

中を取り出すのです。

つまり、型は毎回つくっては

壊しの繰り返し。

一度つくったら使い回す金型に比べ、

手間は相当なものです。

原型のかたちに空洞になった型の片側。2つを合わせるとひとつの型が出来上がります。作業をしているのは、入社1年目の太田絵理さん。

ところが、「砂型は毎回つくり直すからいいんです。

金型はひとつ何百万円もかかるけれど、

繰り返し使っているうちに必ずへたってきてしまってそんなに長持ちしません。

一方砂型は、毎回つくっては壊すけれども、またその砂を使って型をつくります。

再利用というか、繰り返し使えるんです。

シンプルでコストがかからないのが砂型です」と二上さん。

そして、FUTAGAMIアイテムの特徴である鋳肌も、砂型ならでは。

細かな砂粒が、ざらりとした独特な表情を生むのです。

部屋の一角にある、人の背よりも高く積まれている砂山。四角い箱のように見える「枠」に砂を詰めて型をつくります。

砂と言っても、そこらへんにある砂とは違います。

鋳物の型をつくることができる砂は、

砂粒の周りが粘土分でコーティングされたもので、

砂粒同士がくっつきやすい特殊な砂。

山から掘ってくる天然の「山砂(やまずな)」と、

砂粒と粘土分を混泥機で撹拌して人工的につくる「合成砂(ごうせいすな)」とがあります。

粗さを調節しやすいのは人工的につくる合成砂ですが、

二上では、砂と粘土分の具合がいい山砂をメインで使っているそう。

使い回すうちに徐々に細かくなっていくので、

新しい砂と混ぜるなど粗さを調節する手間もかかります。

「砂の粗さも出来上がる鋳物の性質に関係しますから。

一般的に、粒が粗いと切ったり削ったりしても『す』のない鋳物ができ、

粒が細かいほど鋳肌は美しくなります。

つくるものによってどちらを重視するか違ってくるので、

粗さの違う砂を使い分けます」と二上さん。

熊手のようなかたちをしているのが、「箸置き 閃光」の原型。

アルミ製の枠に鋳造の型と同じ砂を詰めてつくった台型(だいがた)と呼ばれるもの。繰り返し使っているうちに凹んだりかたちが壊れたら、その都度修正し、最終的にはまたつくり直します。

鋳物の型は、上下一対でひとつの型になります。

上下それぞれ四角い枠に砂を詰め、

原型でかたちを取ったら原型を外し、

内側に空洞ができたものを合わせて完成です。

「箸置き 閃光」の型の断面図。湯口から流し入れる真鍮は、湯道を通り、最終的に「閃光」になる部分にたどり着きます。

そう言ってしまうと簡単そうに聞こえますが、

ひとつの型ができるまでには、

実に細かくたくさんの工程があるのです。

上下の型がぴったり合うようにつくるには、砂にいきなり原型を埋め込んだりはしません。まずは製品のかたちにくぼみのある台型に原型をはめ込み、そこにもうひとつ枠を乗せ、上の型からとります。

原型が外れやすくなるための白い離型剤(りけいざい)を振りかけます。さらにその上に、鋳肌をきめ細かく出すため「肌砂(はだずな)」と呼ばれる砂を漉しながらふりかけます。肌砂は、型込めに使用する砂がより細かくなったものです。

シャベルで豪快に砂を詰めたら、なんと型の上にのってしまいます。足でじんわりと踏みしめるのが、一番均等に砂が締まるのだとか。

踏みしめた土の凸凹をならしたら、ひっくり返して、原型をのせていた台型を外します。

上の型に原型が埋まった状態です。鋳肌に影響する余計な砂をはたいて取り除きます。

下になる型をつくります。上の型の上に再び枠を追加し、先ほどと同じように、離型剤と肌砂をふりかける→砂を詰める→足で踏みしめる→表面を整える作業を行います。

下の型を外し、上の型の原型を抜きます。かたまりやすいとはいえ、砂。手元の狂いで型にヒビが入りやすく、慎重に抜き取ります。少しでもヒビが入ってしまっては、鋳肌に影響するのでやり直しです。

上の型に溶解した真鍮「湯」を流し込むための口「湯口」をしっかりと開けます。さくらんぼの茎のようにつらなっているのが、「湯道」です。ひとつの型で「箸置き 閃光」が7つできる計算です。

出来上がった型は、余計な砂を吹き飛ばし、上下を合わせます。上の型の湯口もしっかりと開けたら、型の完成です。

溶解

できた型に流し込むための真鍮を溶かします。

溶かすのは、製作時に出た端材や検品で弾かれた「リターン材」と、

すでに銅と亜鉛が配合され、延べ棒のようなかたちをした「新材(インゴット)」。

一度溶かす度に亜鉛が少しずつ消耗されてしまうため、

リターン材を使うためにはその都度消耗分を計算し、

亜鉛を追加しなくてはいけません。

リターン材を炉に入れているところ。今日溶解を担当していたのは、森崎拓磨さん。入社2年目ですが、美大で鋳金を専攻していた経験者です。

鋳物づくりで最も難しいのが、この「溶解」の作業だと言います。

「商品の出来不出来に一番関係してくるのが、溶かした金属である湯。

数字でデータをある程度は残せても、

銅と亜鉛の割合を、60:40にするのか、61:39にするのか、

もっと細かく割合を調整するのかはその都度微調整します」。

しかも、配合のバランスが適切かは、計算上は正しくても実際に流し込んでみないとわからない、

毎回が賭けのような状態。

「鋳肌の具合を見て配合を調整できるようになるには、経験と熟練が必要なんです」

と今までのトライアンドエラーをしみじみ思い出すような口ぶりの二上さん。

延べ棒のようなかたちをした新材(インゴット)。二上のロゴのモチーフにもなっています。

炉を20分空焚きして温めたら、材料を入れ、1時間45分から2時間かけて溶かします。

炉の温度を1100度近くまで上げたら、湯を落ち着かせ、いよいよ型に流し込む「鋳造」の工程へ。

鋳造

積み上げられた型の間をすばやく動き回りながら、溶解した真鍮を流し込んでいきます。

型づくり、溶解ときて、最後に鋳肌の仕上がりに影響を与えるのが、

型に溶解した真鍮を流し込む(鋳込む)「鋳造」の工程。

「いろいろなものが飛んでくるから」とマスクをし、

頭にタオルや手ぬぐいを巻き、長袖の上にさらに肘までの防火手袋を装着。

炉からは眩い光とともに、ちょうどいい温度まで上がった印に

蒸気がわっと上がってきました。

サンプルで湯の状態、色味をチェックします。鋳込んですぐに型を壊して取り出した「箸置き 閃光」(手前)と「鍋敷き 月」(奥)。かたちとしてかたまってはいますが、まだ高温で赤々としています。

この日は、「箸置き 閃光」のほか、

「鍋敷き 月」や「テープカッター」などを鋳込みます。

きれいな鋳肌を出すのが難しいという「鍋敷き 月」は、

他のアイテムとは材料の配合を微妙に変える必要があることが多く、

まずは各アイテムひと型ずつ鋳込んでみて、

鋳肌の状態をテストします。

今日は「鍋敷き 月」の表面に筋が入ってしまったため、

まずはそれ以外のアイテムを鋳込み、

配合を変えて「鍋敷き 月」を鋳込むことに。

いよいよ鋳造の本番開始です。

炉の火を消したら温度は下がり始めます。

また、温度が高いうちは亜鉛も消耗し続けるため、

微妙な配合が変わってきてしまいます。

高温、そして重たい湯を注いでいく危険で重労働な鋳造は、時間との勝負。

4人がかりで取り掛かります。

炉から杓子のようなかたちの「取鍋(とりべ)」という道具に溶解した真鍮(湯)を移します。

中身が入った取鍋の重さは15kgにもなるとか。

炉から取鍋に移した湯は、垢のようなものが浮いてくるため、

熊手のような道具で掻き出します。

そのまま型に入れてしまうと、

湯道が詰まったり、製品に入り込んでしまいます。

型に開けた直径5cm程度の湯口から流し込んでいきます。

取鍋の中は高温で白い光を放っているため、

どのような状態かはよく見えません。

どろどろ、ぶくぶくとマグマのような真鍮。

溶解した真鍮の圧力で型が浮いてしまわないよう

積んだ型の一番上には重しをのせるほどです。

「型に湯が流れ込む速度や温度で、

鋳肌の細かさやかたちのシャープさが変わります。

高温になるほど砂と砂の隙間に湯が刺さるように入り込み、鋳肌は粗くなります。

逆に低温だとなめらかな鋳肌に。

また、型の隅々まで均一に流し込むためには型の設計だけでなく、

温度も重要なんです。

温度計も使用しますが、どちらかというと勘ですね。

炉から取鍋に湯を移したときに、

そこでひと呼吸置いて少し冷ましてから注ぐとか、

時間を置かないで沸きたてを注ぐかとか、

そういうちょっとしたことで鋳肌の表情が全然変わってくるんです」。

「鋳肌を残す」そのために、

どこまでも細かな調整が必要になるということに、思わず唸ってしまいます。

型ばらし

すべての型に流し込み終わったら、続いて型を壊して中身を取り出します。

枠を持って振ると、どさっと砂型が崩れ、

砂山に鋳込んだばかりの商品が転がり落ちます。

すかさず別のスタッフが砂山の中から、

トングのような道具で商品をピックアップします。

この時点ではまだ素手では触れないほどの熱さ。

一晩置いて、翌日仕上げの作業を行います。

切断

仕上げの作業場。天井が高く、奥に明かりが付いた中二階が見えます。そこがショールームと事務所です。

型込めや鋳造とは別の棟に仕上げの作業場があります。

湯道がついた状態から切断して個々の商品にバラしていく「切断」、

余分な突起(バリ)や尖りを取る「研磨」、

そして、お客様へ届ける前の最終段階である「梱包」が行われています。

「箸置き 閃光」の湯道を切り取っているところ。

まずは、切断です。

回転する刃に真鍮を押し当てると、

かたい金属であることを感じさせないくらいすーっと切れていきます。

一見何気なく行っているようですが、

実は、猛スピードで回る刃に持っていかれないようキープするのには、かなりの力が必要。

ちょっとの誤差で大怪我をすることもある危険な作業です。

商品が小さいと、刃の至近距離に手が。ちょっとでもズレたら危険です。

「箸置き 閃光」のかたちにはなりましたが、まだバリなどが見られます。

研磨

FUTAGAMIが鋳肌の質感を大切にしているからといって、

まったくどこも削らないわけではありません。

商品として世に出す完成度に仕上げるのが、

バリや角の尖りなどを削り取る研磨の作業です。

この日、切断と粗削りの部分を担当していたのは、スタッフの中で一番社歴が長い、入社7年目の大鋸(おおが)美和子さん。

「箸置き 閃光」は裏側を磨いて、

髪の毛のような細かい「ヘアライン」を出すデザイン。

太いベルト状の研磨シートが回転する「サンダー」に裏側を押し当てて磨きます。

ヘアラインがつくことで、裏側にマットな光沢が生まれました。

どのくらい磨くのかには、

「何秒」などのルールはありません。

「バリがあったら長めにして

バリを落とすような感じに。

なかったら全体に磨きがかる程度に

短くします」と大鋸さん。

それぞれの状態に合わせて調整するのですが、

ひとつの時間は秒レベル。

これもまた、経験により培う感覚が頼りです。

入社2年目の五十嵐さやかさん。スタッフの中でも最年少の19歳。高校卒業後、二上へ入社しました。

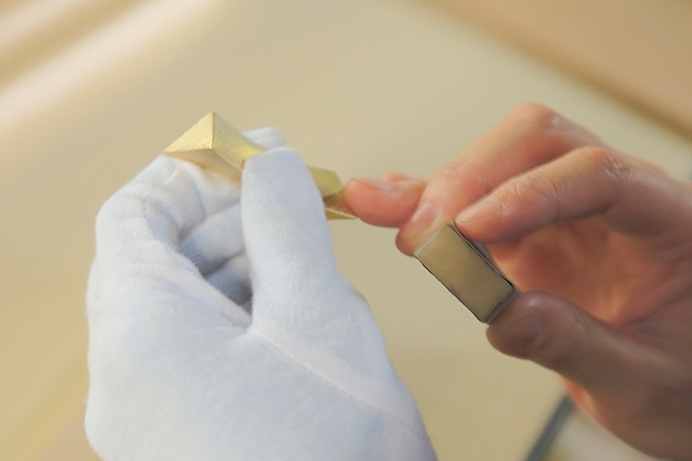

粗削りが済んだら、さらに細かな部分を磨いて仕上げていきます。

ちょっとでも削りすぎてしまうとかたちが崩れてしまうので、

触れているのか触れていないのか微妙な力加減が必要とされます。

サンドペーパーでさらに滑らかに。とはいえ、鋳肌の部分には触りません。滑らかにするのは、縁の部分のみ。

ゴム砥石。角をちょんちょんっと触って面取りをします。

「ベルトサンダー」という道具でバリを取ったら、さらにサンドペーパーをかけます。

最後にゴムのヘッドがついた「ゴム砥石」で、面取り。

切断後にあったバリはすっかり取れ、美しいヘアラインと滑らかな角が生まれました。

「研磨」と言っても鋳肌は触らないので、磨くのは、端や角といった微細な部分。

そのわずかな部分に対して、

サンダー、ベルトサンダー、サンドペーパー、ゴム砥石と

何種類も違う粗さの道具を使い分けています。

この細かな研磨の作業を経ることで、

シャープさは保ちつつ、感触が滑らかに、洗練された雰囲気に仕上がるのです。

そして、この研磨の作業の間に、商品にならない

不良とされたものがはじかれていきます。

この検品が、FUTAGAMIは「超厳しい」のだとか。

「商品としてOKという限度を決めるのが難しくて、

結局個人の感覚に頼ることに。

自分がお金を出してもいいと思えるか

を基準にしたら、完璧じゃないと

ダメになってしまったんです。

経営者としては涙が出るような、

超厳しい検品なんです」

と困ったように笑う二上さん。

でもその厳しさが、

FUTAGAMIの品質をしっかり守っているのです。

「目標としては不良率は10%に抑えたいところです。が、到底達していない状況」と二上さん。

梱包

担当するのは、入社2年目の榊麻未さん。

最後の最後まで手で触って、少しでも気になるところがあれば、 サンドペーパーをかけます。

型込めから溶解、鋳造、研磨と、

たくさんの職人さんの手を経て

かたちになった商品。

最後に受け止め、お客様の元へと旅立つ

支度を整えるのが梱包の工程です。

「箸置き 閃光」は、桐箱に詰め、

ワックスペーパーで巻き、

取扱説明書をつけて紙箱に詰めていきます。

型に使う砂の粗さや型の精巧さ、溶解する金属の配合、

鋳込むときの温度やスピード、どこまで磨くかの仕上げのバランス……。

どの工程も気が置けない、そしてすべてが重なり合ってはじめて

FUTAGAMIアイテムが出来上がるのです。