2.「新しいお椀」を目指して

お盆からお椀へ

薗部産業があるのは、小田原の郊外にある「木工団地」と呼ばれるエリア。1982年に、市内の木工関係の会社10社と共に広々とした土地を求めて移転してきました。

薗部産業は、1949年創業。

もともと小田原漆器を手がける木工所で、

引き出物など、ギフト向けのケヤキを使った漆器のお盆や菓子鉢、

煎茶道具一式が入る蓋付きの茶枢(ちゃびつ)などが主力商品でした。

乾燥室から出した後、風にさらして落ち着かせている木材。工場内外には、さまざまな工程の材が所狭しと並んでいます。

薗部家は、代々長野や山梨で林業に関わってきた家系でした。

現社長である利弘さんのおじいさんの代に小田原へ移住し、

丸太から漆器用の角材や板をつくる製材を手がけます。

さらに利弘さんのお父さんと叔父さんが、漆器の成形をする木地づくりを修行。

父子力を合わせて製材から木地づくり、仕上げまでできる木工所を設立しました。

丸太の製材から仕上げまで一貫製作できるのが、小田原漆器の特色のひとつ。

薗部産業も、そんな小田原漆器を担うつくり手だったのです。

そして、高度経済成長期と呼ばれる時代、輸出を奨励する国策によって

薗部産業もアメリカなど海外への木工製品の輸出に関わっていきます。

その後、アメリカ経済の不振や円高の影響で輸出がふるわなくなると、

百貨店向けのケヤキの漆器を中心に製作。

当時の主力商品だったケヤキのお盆は、つくればつくるだけ売れました。

工場の設備も充実させ、

今でも工程として欠かせない、7室の立派な乾燥室を自社で持つようになりました。

お盆全盛期に整えた木工所。一時は社員を30名以上も抱える規模にまで拡大。

現社長である利弘さんは、

家業である木工所を小学生の頃から手伝っていました。

木工機械いじりや数学が好きだったことから大学は工学部へ。溶接なども学びます。

大学進学を選んだときは、家業を継ぐかは明確ではありませんでした。

「最終的に覚悟を決めたきっかけはお金ですね。

先代から、サラリーマンより自営業の方が稼ぎがいいよって言われて」

と笑いながら利弘さんは言いますが、

その裏にはやっぱり、木のものが好き、という気持ちもありました。

「小さい頃から木に触れて、だんだんだんだん、木には馴染んできましたしね」。

大学卒業後は、修行のため東京の問屋で営業や接客を3年経験。

小田原に戻ってきてからは、

木工職人としての修行や漆塗りの技術も習得し、社長に就任。

にも関わらず、ちょうどその頃、

会社の主力だったギフト用のお盆の売れ行きに陰りが見え始めます。

「先々のことを考えると、お盆ばかりつくっていたらダメだなと思って……」。

利弘さん自身、小さい頃から木のものを使って育ってきました。

それなのに、いつしか自分たちがつくるものはギフト用のお盆ばかり……。

自分たちが使うものをつくりたい。

そこで思いついたのが「お椀」でした。

「銘木椀」誕生の約10年前のことです。

「新しい」お椀をつくる

当時お椀といえば、漆器のこと。漆器といえば、石川県の山中(やまなか)が一大産地でした。

「お椀はほとんどつくってこなかったので、漆器のお椀をつくっても勝てっこない。

だったら、うちは木工屋だから、木目を生かしたものをつくろうと思ったんです」と利弘さん。

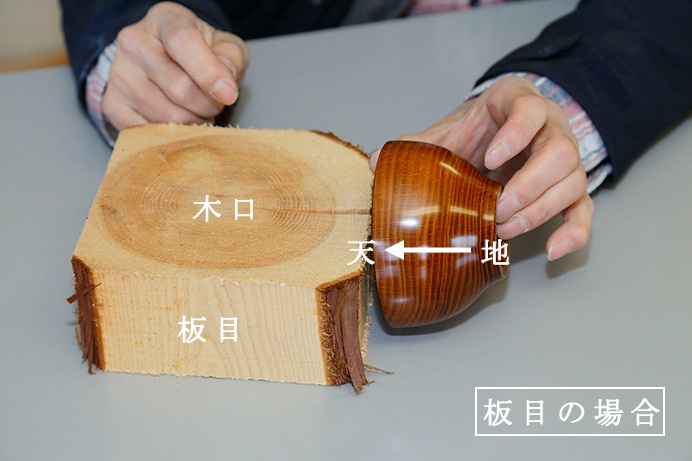

一般的なお椀は、木口をお椀の天地にします(左)。ところが小田原では、木口が左右になるように木取りをします(右)。

これには、小田原が得意とした木取りが「板目(いため)」だったことも関係しました。

一般的にお椀は、木が生える方向に対して垂直になる断面

「木口(こぐち)」がお椀の天地になるよう、丸太から木を切り出します(木取り)。

ところが小田原では、お盆づくりが盛んだったこともあり、

1本の丸太からなるべく広い材を取るため、

天地の向きを木口と垂直になる「板目」という向きに木を取って使っていました。

年輪を縦に割るように木取りをすることで、よりおもしろい木目があらわれます。

「問題は、板目の方が乾燥や加工が難しいんです。

年輪を縦に割ることで、部位によって乾燥具合が違って縮んでしまったり、

加工する刃物の刃が滑らかに当たらなかったり……。

その分板目でお椀をつくることは敬遠されていて、

世間一般ではつくられていませんでした」。

ただ、お椀をつくる際は、割れやすい芯を避けて使うため、

木口の木取りの場合、原木がある程度太くないとお椀がつくれません。

一方で板目の場合は、木口より細い原木が使えるメリットもありました。

他の産地にはない、得意な分野で勝負しようと考えたのです。

そして1996年、「銘木椀」が誕生しました。

まったく売れなかった12〜13年間

グッドデザイン賞まで受賞した「銘木椀」ですが、

誕生当時、意外にも周りの評価は散々だったと言います。

最初は「『何これ?こんなのやってちゃダメになるよ』って言われて、

百貨店の漆器売場にはそっぽを向かれ、

置いてくれたのはたった1店のみでした。

そのうえ、うちの先代もすごく怒って、

『こんなもんつくってたら会社が潰れる』とまで言われました」。

ところが、利弘さんは揺るぎませんでした。

「手入れも簡単で使いやすく、6種類の木から選べるお椀なんて他にはない。

絶対に売れると思っていましたから」。

木と向き合う仕事のはじまり

乾燥室で乾かしたあと、成形の前に木をしばらく寝かせているところ。材はクルミ。

「銘木椀」をつくるまでは、扱っていた材はケヤキのみ。

「銘木椀は材料が一気に6種類に増えたもんですから、

材ごとに積んでおいても、それが崩れたりすると

もう何が何だかわからなくなって……」と当時を振り返って笑う利弘さん。

中でも難しかったのは、木が歪んだり割れたりを防ぐための乾燥でした。

木の種類によってはもちろん、同じ種類の木でも

とれた地域や部位によって水分を含む具合は違います。

どこまで乾燥させるかは、機械の水分計だけでは測れません。

経験を元に、常に人が判断しなければならないのです。

そのコツをつかむまで何回も失敗して、たくさんの材をダメにしたのだとか。

割れが生じたり、削ってみてシミや節を発見し、制作工程ではじかれたものたち。

「古くからいる社員たちと軋轢が生じたこともありました」。

当時を思い出しながら語るしみじみとした口調には、

理解を得られず奮闘していた頃の大変さがにじみます。

工場の脇に生えている6本の木は、銘木椀で使っている6種類の木。それぞれの木のことを知ろうと植えたもの。

それぞれの木による性質の違いを一から勉強するため、

林野庁から苗をもらって工場の脇に植え、育ち方などを観察。

「同じ頃に植えてもケヤキはどんどん大きくなるから、

お盆とか大きなものをつくるのに適していたんですね」。

そう利弘さんは振り返ります。

今では同じように削られた材でも、

ひと目見ただけで何の木なのかがわかるようになりました。

「銘木椀」がようやく売れ始めたのは、7~8年前と割と最近。

インターネットの普及や、小売店でも扱いたいというところが出てきて、

こつこつと売れ出したのです。

今となっては生産が追いつかず、取り扱いたいという申し出を

断らないといけないくらいの人気ぶり。

世の中のギフトの流れも、主流が漆器のお盆などから食品や生活雑貨へと移行。

漆器じゃないからと門前払いだった百貨店からも注文が入るほどに。

「いいタイミングで銘木椀に移行できたんだと思います」。

信じた道は間違っていなかった。今ようやくそう振り返ることができるのです。