家事問屋の工場(こうば)を訪ねて

3. 家事問屋をつくる人

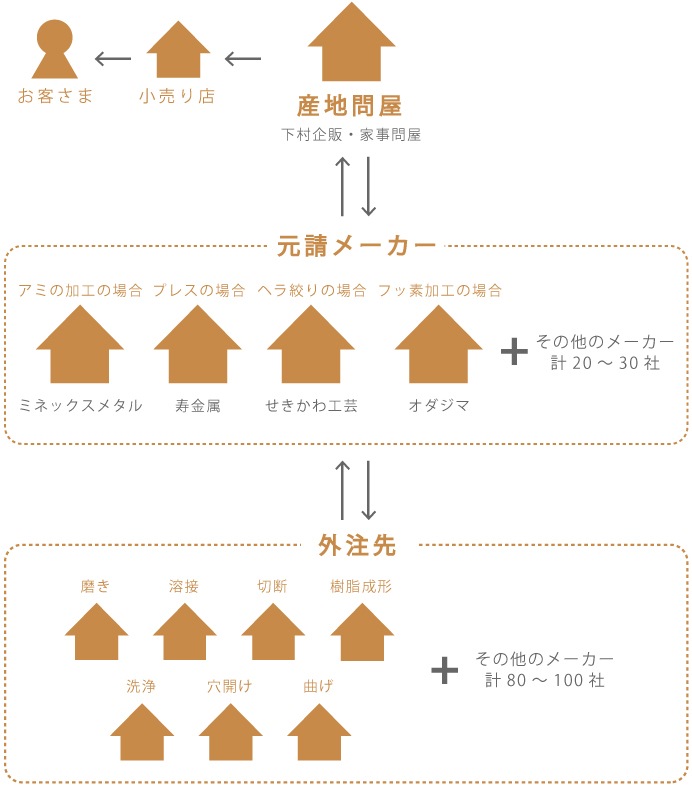

下村企販が企画した家事問屋の商品は、

商品の特性に合わせて、それぞれを得意とするメーカーが製造を担当しています。

下村企販が直接製造を依頼するのが、「元請メーカー」。

そこから、それぞれのメーカーが各工程に合わせて

「外注先」と呼ばれる外部のメーカーや個人の職人に仕事を依頼。

近年では、自社内での一貫生産を目指すメーカーが増えていますが、

それでも商品によって磨きや溶接、樹脂成形などの工程は、外注するケースが多いそう。

家事問屋の商品の場合、元請メーカーが全部で20〜30社、

外注先まで合わせると全部で100社以上が製造に関わっています。

今回は、その中から代表的なつくり手の工場を見せていただきました。

アミの加工の場合

ミネックスメタル

「オーバルすくいザル」や「うらごし」などは、

アミを使った商品の製造に長けたメーカー

「ミネックスメタル」が担当しています。

営業部の飯田秀昭さんに案内してもらいました。

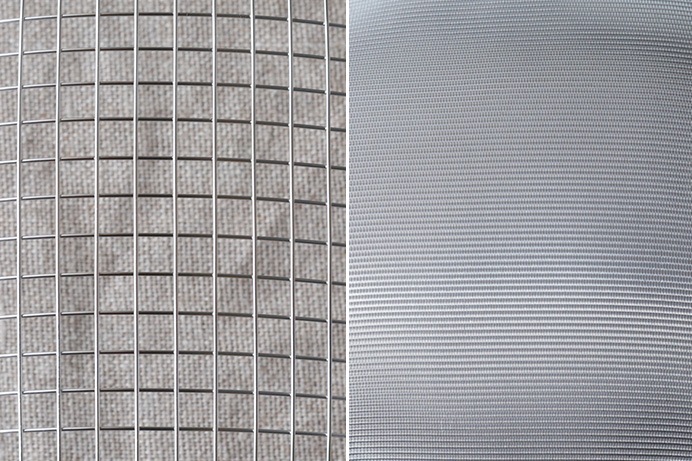

アミと一口に言っても、実は幅広い種類があり、

まずは1本あたりの線の太さが違います。

さらに、「平織り」「綾織り」「たたみ織り」といった織り方や、

「メッシュ」という単位で表される目の細かさも様々。

例えば4メッシュだと「油きりザル」のように粗く、

200メッシュだと「だしとりあみ」のように、

目に見えないほど細かくなります。

▲ミネックスメタルの営業担当、飯田秀昭さん。

▲アミの細かさの比較。左が4メッシュの「油きりザル」、右が200メッシュの「だしとりあみ」。

▲社長の田中久一(きゅういち)さん。巻かれた状態の1本のアミから、同じ幅の4本をで切り出します。

余った左端の部分は、小さな商品をつくるために使用します。

まずは、幅1メートル以上の大きさで入荷してくるアミを、

大きな刃の付いた機械で必要な幅に切り分けます。

この工程は、社長である田中久一(きゅういち)さんが担当しています。

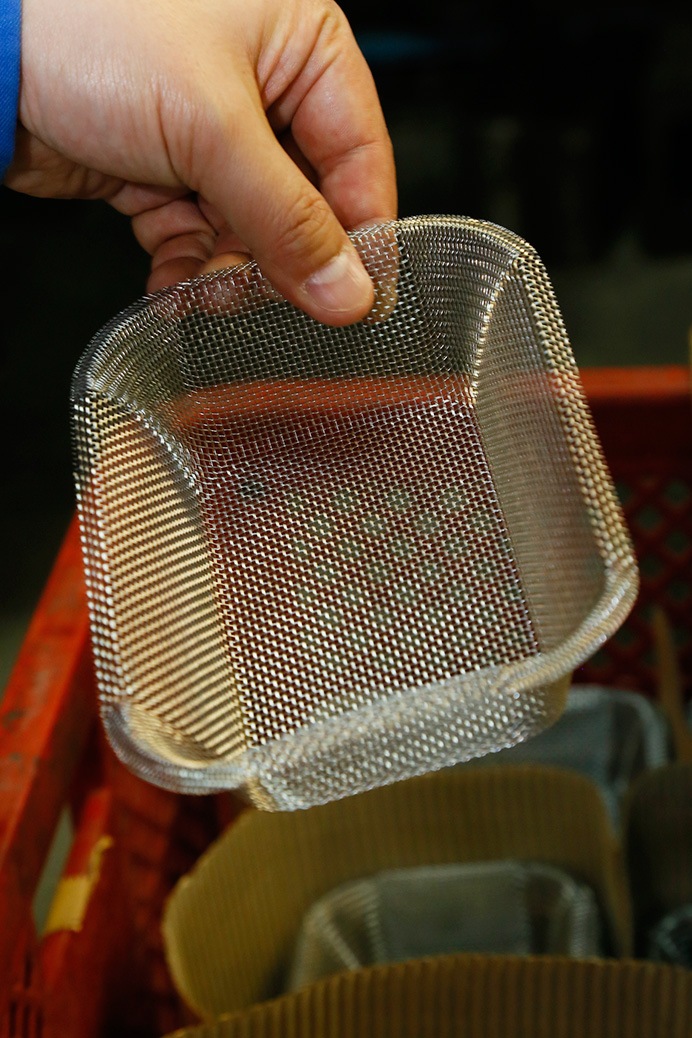

▲型に合わせて絞られた「スタッキングザル」用のアミ。

▲「オーバルすくいザル」を組み立てているところ。

切り分けたアミは、商品に合わせた形状に切り抜いた後、

機械で金型に合わせてプレス。

これが「絞り」と呼ばれる工程で、

凹と凸の対になる金型にはめて力を加えることで変形させます。

例えば「スタッキングザル」の場合、平らな板状のアミが、

ここで四角い容器のような形状に絞られます。

最後に、別でつくっておいた「リング」と呼ばれる部分とアミ、

さらに持ち手付きのものはハンドルも組み合わせて、

再び機械で圧力を加えて合体させます。

▲ワイヤーが飛び出ないように、ワイヤーの端を一つ一つペンチで折り曲げます。

▲左が不良品。右が正規品。不良品は、リングの一部が反り返って飛び出てしまっています。

ワイヤーがリングから飛び出てしまったり、

リングが反り返ったりしないよう、

プレス前に一つ一つ職人が手で調整します。

プレス後も、目で見て、不良があった場合には修正を加えます。

かたちが出来上がったら、工場内または外注先で磨いて完成です。

機械の力を借りながらも、大事なところはすべて人の手に依存。

非常に手間がかかっていることに驚いていると、

細かな部分まで気を配るには、どうしても人の力が必要と飯田さん。

「やっぱり品質は譲れないですからね。

うちは今年で創業60年を迎え、下村企販さんとのお付き合いは30年以上前から続いています。

昔は関西のお客様からクレームをいただいてしまって、

久保寺さんと一緒にお客様の家までご説明に行ったこともあったんですよ(笑)」と、

両社の関係性の深さがわかるエピソードも。

「普通はお金を払う側、つまり発注した下村企販側が上の立場と思われがちですが、

自分たちは対等な関係で意見を言い合い、知恵を絞りあってきたつもりです。

お客様の声を元に、仕様の変更をお願いすることもありましたが、

なるべく価格を維持してこれたのは、こうしたお互いの信頼関係があったからこそですね」と、

久保寺さんも嬉しそうに話します。

プレスの場合

寿金属

アミではなく、ステンレスの板をプレスしてつくる

ボールやバットなどは、「寿金属」が担当。

家事問屋以外にも、様々な有名ブランドのお弁当箱やアウトドアグッズなどを製造し、

ステンレスやチタンを中心としたプレス加工に定評のあるメーカーです。

会長の高桑一寿(たかくわ かずとし)さんに案内してもらいました。

久保寺さんは、週に2〜3回は寿金属を訪れ、

進行状況を確認したり、

商品についての相談をするそう。

「高桑さんは土日も大抵、工場にいて、

1年間で合計して1週間くらいしか休まないんです。

本当によく働く人」と、久保寺さんが

尊敬の眼差しを向ける人物です。

▲この道40年以上の大ベテラン、高桑一寿さん。

▲写真は一般的な天ぷらバット。平らな板をプレスして、切り落とされた余分な部分が手前のものです。

家事問屋のバットの場合も、金型が異なるだけで同じつくり方です。

アミと同様、ステンレスも反物のように巻かれた長い板の状態で仕入れ、

必要最低限のサイズに切り分けた後、

凹凸の金型にはめてプレスすることで成形します。

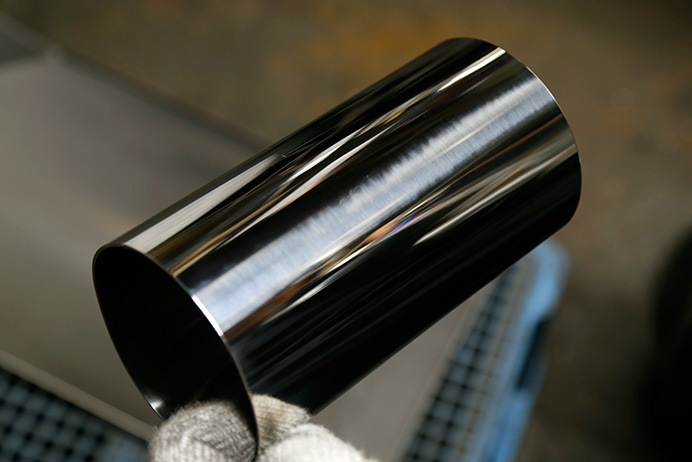

▲1回目のプレスで、平らな板が左の状態に。これをもう一度プレスして、右の完成形にします。

こちらはチタン製のカップですが、ステンレス製の「ワンドリップポット」も同じ要領でつくっています。

「ワンドリップポット」の本体のように、

直径よりも深さのある筒状のアイテムの場合、2回に分けて絞る必要があるそう。

「深さがある商品は、1回で絞ろうとすると途中で切れちゃうんだよ」と高桑さん。

素人目には単純に見える部分も、手がかかっているのです。

縁をカールさせたり、目盛りを打ったりした後、磨きの工程へ。

寿金属では磨きは外注が多く、磨かれた商品はもう一度自社へ戻ってきて、検品を行い完成です。

ヘラ絞りの場合

せきかわ工芸

【代表的なアイテム】

▲右の大きな円盤状の金属が「ヘラ」と呼ばれるもの。ヘラを使って絞るため、「ヘラ絞り」と呼ばれます。

「小さなじょうごは、今じゃここでしかつくれない技術なんです」と

久保寺さんが太鼓判を押すのが「せきかわ工芸」。

じょうごをつくるのに適した、「ヘラ絞り」という手法を得意としています。

金型に小さな丸いステンレスの板をセットしたら、

板を回転させてヘラを押し当てることで、金型に沿ってじょうごのかたちに絞ります。

ステンレスを薄く伸ばしていくような感覚です。

「簡単そうに見えるかもしれないけれど、

同じ材料でも微妙に金属の配合や状態が変わるから、

スピードなどの細かな調節が必要。

材料の状態に合わせて

機械のセットまでできるようになるには、10年はかかりますよ」

と、案内してくれた社長の関川正幸さん。

来る日も来る日も、ひたすら絞る。

そんな職人の鍛錬に心を打たれると同時に、

もしもせきかわ工芸の技術が途絶えてしまったら、

もう家事問屋の「じょうご」はつくれないという事実に、

危機感を抱かずにはいられません。

▲できあがった大小様々なじょうご。この後、工場内で磨きの工程を経て、完成です。

フッ素樹脂加工の場合

オダジマ

▲予めフッ素樹脂加工が施された素材を、傷付けないように気をつけながら成形します。

新作の「ホットパン」のように、フッ素樹脂で表面をカバーした商品は、

「オダジマ」が製造を担当しています。

コーティングされた素材の加工を得意とするメーカーです。

塗装は成形後に行うことが一般的ですが、

オダジマでは予めコーティングされた状態の金属板を仕入れ、成形します。

「元々塗装されたものを加工した方が、使っているときに剥離しにくいんです。

ただし、成形のときに付いた傷などがそのまま商品に残ってしまうので、

金型にほんの小さなゴミも付着していないか細かくチェックするなど、

つくる側はとても大変です」と話すのは、

専務取締役の小田島知己(ともみ)さん。

それでも、使い手のことを考え、手間のかかる方を選んでいるのです。

▲目で確認しながら、専用の機械の中でワイヤーを一本ずつ磨きます。

▲右上が仕上げ前、左下が仕上げ後。ツヤが無くなり、ざらっとしたマットな輝きに変わりました。

工場に伺ったときは、ちょうど「ホットパン」の持ち手となる

ワイヤーの磨きを行っていました。

ワイヤーは、汚れや傷が付きにくいよう、

「ブラスト仕上げ」と呼ばれるマットな仕上げを採用。

実はツヤ消し加工のワイヤーは、一般的ではないんだとか。

というのも、丸いワイヤーを全面ブラスト仕上げにするためには、

人の手で一本ずつ水と研磨剤を吹き付けて磨く必要があるのです。

手間は掛かりますが、できあがったワイヤーは傷が目立ちにくくなったことに加え、

落ち着いた輝きによって高級感のある見た目に変化しました。

この後、本体にワイヤーを取り付けたら完成です。

▲ワイヤーの研磨の準備をする、代表取締役の小田島智博さん(右)と、専務取締役の小田島知己さん(左)。

年間10アイテムほど一緒に新作をつくっているという、下村企販とオダジマ。

「どんな無茶振りにも技術で応えてくれる、頼もしい存在です。

何でもできるメーカーだと思っているんで」という久保寺さんのラブコールに、

「本当にいつもひどいんだから」と飽きれたような顔をする、代表取締役の小田島智博さん。

「でもまあ、できないとは言わねえからな」と、つくり手のプライドを覗かせます。

久保寺さんが小田島さんにお客さんからの声を伝え、

それに対して小田島さんが提案や解決策を示す。

そんなキャッチボールをするようにものづくりをしていると話す二人の姿からは、

熱い信頼関係が垣間見えます。

磨きの場合

目黒充次さん

▲ずっと同じ体制で磨き続ける、目黒充次(じゅうじ)さん。

成形後、オダジマのように社内で磨きの工程ができるメーカーもありますが、

多くは商品や仕上げの種類によって、

「磨き屋」と呼ばれる職人に外注しています。

案内してもらった磨き屋は、

職人歴50年の目黒充次(じゅうじ)さん。

目黒さんは、家事問屋の商品は担当していませんが、

様々な元請メーカーから依頼を受け、

何十年以上も下村企販の商品を磨いています。

目黒さんの工場は、自宅の横にある車庫のような小さなスペース。

たった一人で黙々と手を動かしています。

磨き屋は機械一つではじめられる仕事であるため、

最初に数年、親方について技術を学んだら機械を買って独立して、

個人で仕事を請けている人が多いんだとか。

▲成形加工中についた、無数の傷が目立つステンレスのパイプを、高速で回転するバフに押し当てて研磨します。

▲傷が無くなり、全体がピカピカに輝いてきました。筒状の商品の場合、道具を変えて内側も磨きます。

磨き粉を付けた「バフ(羽布)」と呼ばれる、

バウムクーヘンのような見た目の道具が磨きの道具。

これを高速で回転させて磨きたい部分を当てると、

曇っていた表面があっという間に輝きました。

最初は粗い磨き粉で傷を落とし、徐々に細かくして滑らかに……と、

磨き粉の種類を変えながら仕上げていきます。

それぞれの商品に合わせて道具を選び、

いかに早く美しく仕上げられるかが腕の見せ所です。

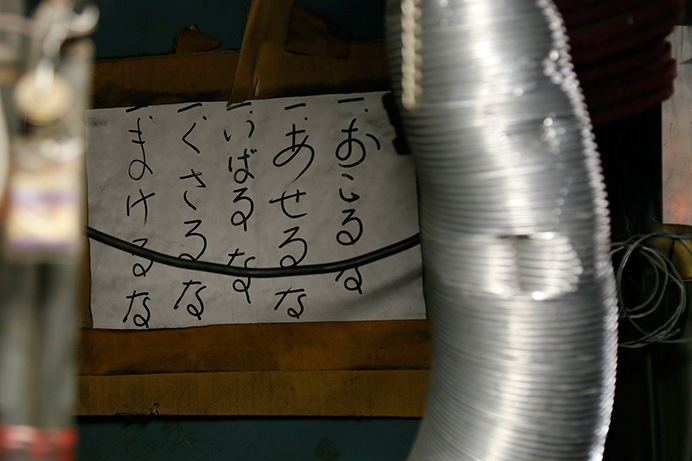

▲目黒さんの工場の一角に貼られた教訓。ひたすら一人で磨き続ける姿に、「まけるな」という言葉が響きます。

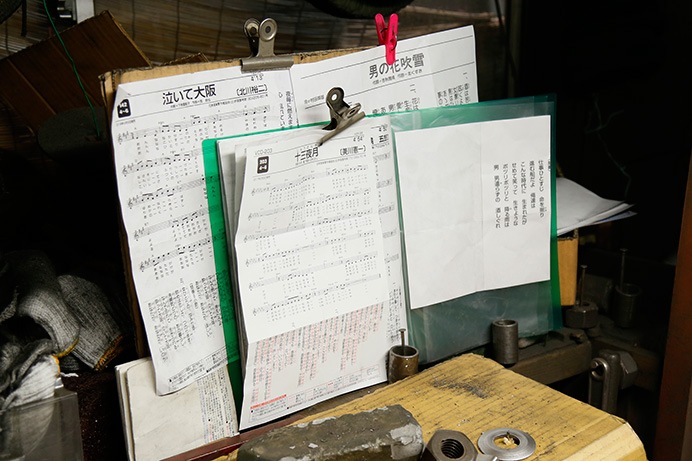

▲目黒さんの作業台には、趣味だという歌の楽譜が。ときには歌を歌い、自らを奮い立たせているようです。

金属粉の舞う中、たった一人で磨き続ける目黒さん。

一昔前は、磨き屋を5年続ければ家が建つと言われたくらい、

休まず頑張って働けば、なかなか儲かる仕事だったそう。

しかし、きつい・汚い・危険の、いわゆる「3K」にあたるような作業で

根気のいる仕事のため、やりたがる人がいなくなっている職業でもあります。

それでも研磨は、「金属に命を吹き込む」とも言われるくらい大切な仕上げの工程。

元請けメーカーたちがどれだけたくさんのものをつくっても、

最後の研磨の工程無しでは、商品になることができません。

目黒さんのような磨き屋がいるからこそ、

元は曇り、傷ついた金属が、美しく滑らかに輝くことができるのです。

燕三条産の商品が国内外から支持され続けている背景には、

こうしたつくり手たちの陰での努力がありました。