2.「天削丸の木箸」ができるまで

▲工房内にある木材の保管スペース。さまざまな種類の木材が所狭しと置かれています。

工房は通路を兼ねた木の保管場所、切断から成形を行う部屋、塗装の部屋の三つに分れています。

中に入ると一番に目に入ってくるのは大量の木材。

木が曲がったり、反ったりしないように

風通しのいい各作業部屋に通じる通路に置かれ、保管されています。

▲電動のこぎりや回転やすりなどが置いてある作業部屋。「天削丸の木箸」は木材の切断から成形までをここで行います。

塗り箸の一大産地では、箸のかたちに仕上げる削りの職人、

漆を施す塗りの職人といったように工程ごとに異なる職人が担当する分業制。

対して木箸しのはらでは、もともと唐木箸に分業制という考え方がないこともあって、

基本的にすべての工程を吉成さん一人だけで行います。

木の切断から成形までを行うのは、約10畳のコンパクトな部屋。

一つの部屋にいくつもの機械が揃っているからこそ、

材料や人の移動も少なく、一人でつくる吉成さんにとってはスムーズに作業ができると言います。

▲塗装の部屋。ホコリや木くずが舞ってしまうためエアコンなどの冷暖房設備はなく、夏は汗だく、冬は震えながら作業をしているのだそう。

切断や成形の部屋とは別に、塗装のための作業部屋もあります。

塗装を施す道具や数種類の塗装液が置かれ、塗装した箸を乾かすのもこの部屋。

塗装が乾いたら完成となります。

各作業部屋の役割を教えてもらったところで、

実際に「天削丸の木箸」ができるまでを見せてもらいました。

準備 木材の入手

▲「天削丸の木箸」に使われている「桜」(左)、「鉄木(てつぼく)」(中央)、「黒檀(こくたん)」(右)。それぞれ違った木の質感や色味、木目を楽しむことができます。

▲「鉄木」とは、箸業界のみで使われている呼称で、木の種類に関わらず、赤味のある茶色の木の総称なんだそう。写真は「天削丸の木箸」の「鉄木」。

箸づくりにおいて重宝される木材は、

密度が高く、かたい木。

かつては、火事で焼け残った木を材料としていたため、

建築や家具に使われるような重硬で緻密な材質である

「黒檀(こくたん)」などが主に使われていました。

現在は同様に木の密度が高く、かたくて木目もきれいな

「山桜(やまざくら)」や「鉄木(てつぼく)」などを

中心に使っています。

箸業界では木材不足が深刻な問題になっていて、

木箸しのはらにも影響を与えています。

代表作である「天削丸の木箸」には現在

「桜」、「鉄木」、「黒檀」を使っていますが、

時期によっては採れない場合もあり、

もしかしたら今後木材が変わる可能性もあるそう。

▲「山桜」(上)と「桜」(下)は同じ桜でも色合いが大きく異なります。「山桜」は名前の通り山に咲いている桜が中心で、開花とともに若葉を開くのが特徴。一方「桜」には、ソメイヨシノなど花が咲いてから葉がつくという特徴を持つ桜が使われています。

工程1 製材

▲写真の左が箸の持ち手、右が食い先になる部分。左側から右側にかけて先細りになるよう、板の厚みが変わっていくのがわかります。

-

▲先代が自作されたという電動のこぎり。切れ味がよく、箸の元になる「小割」をつくるのに最適です。

-

▲完成した小割。ただの四角い木片のようですが、先細りになっていて、武骨な箸のかたちをしています。

まずは大きな木材を裁断して、「小割(こわり)」と呼ばれる四角い棒をつくります。

先細りになるように、木材を板状にカットし、電動のこぎりにセット。

まっすぐに切れるよう添え木をして切っていくと小割ができあがり、箸のかたちに一歩近づきます。

この作業で一番気をつけなければいけないのは、

木が曲がってしまうこと。

木の乾燥具合や裁断位置を見誤ると、

曲がってしまうことが多いんだとか。

乾燥しすぎると水分量が減り、

木が曲がったり反ったりしてしまいます。

反対に水分を多く含みすぎていても、木がやわらかく、

箸の強度を保つことができないのです。

そのため、木材の適切な水分量を見極める必要があります。

そして、最も大切なのが木目を見て裁断すること。

木目に逆らって裁断してしまうと

木が曲がりやすくなってしまいます。

木目に沿って、切れ味のいいのこぎりを使って切ることで、

木への負担が少なく、

曲がる危険性を最小限に抑えられるのです。

▲曲がってしまい、廃棄されてしまう木材。これらは吉成さん宅のお風呂を沸かす薪として再利用されるのだとか。

工程2 原型・胴張りのかたちづくり

▲「胴張り」とは、四角く、持ち手の部分に膨らみがあるかたち。「天削丸の木箸」を含む、多くの箸の原型となるかたちです。

▲一本一本回転やすりをかけて丁寧に胴張りをつくります。吉成さんが最も得意としているのが、ここからはじまる「削り」の工程。一見しただけではわからない、繊細な力加減で削っていきます。

回転やすりを使って四角く、持ち手の部分に膨らみがある「胴張り」という

箸のかたちをつくっていきます。

「胴張りは、『天削丸の木箸』をつくる上で原型となるかたちなんですよ」と、吉成さん。

胴張りは唐木箸の元祖ともいえる、昔からあるかたち。

吉成さんの「天削丸の木箸」は、箸の基本形である胴張りをベースに削りを施しているため、

特徴的なかたちをしていてもすっと手に馴染むのです。

「胴張りにどんどん手を加えて削っていくことで『天削丸の木箸』はつくられていくので、

この基本のかたちがしっかりしていないと

持ちにくかったり、つかみにくかったり、いい箸がつくれないんです」と、

元となる胴張りの重要性を語ります。

木箸しのはらでは、胴張り用、全体の成形用、仕上げ用というように、

やすりの粗さを変えて3台の回転やすりを使い分けています。

まずはかたい木材でもしっかり削れるように最も粗いやすりをセットした機械で、

一本一本小割を胴張りのかたちに整えます。

やすりに小割を当てては箸を持ち上げてかたちを確認し、また当てては確認し、

といった作業を繰り返して丁寧に胴張りをつくります。

工程3 天削丸・持ち手の削り

-

▲6本持ち、3本ずつまとめて頭を削って丸い頭部分をつくります。

-

▲持ち手の凹凸は、右利きの人を意識して持ったときに手に馴染みやすいよう右回転で削られます。削りの深さや間隔は、吉成さんの感覚だより。まさに職人技です。

▲小割(左)から削りを施して「天削丸の木箸」(左から2番目)のかたちに。2本が並んでいるところを見ると、武骨な木片からかたちが変わり、こんなにも握りやすそうになるのかと驚きです。

先程よりも細かいやすりをセットした回転やすりの前に移動します。

ここでは、「天削丸の木箸」の名前の由来でもある持ち手の頭部分と、持ち手を削ります。

一度に6本の胴張りを持ったと思ったら、

一瞬で持ち手の頭の角が取れて、丸い天削丸のかたちに。

持ち手部分は一本一本手首をかえしながら、凹凸を施します。

適度な力加減と絶妙な手首のスナップによって、あっという間に全体に凹凸が。

流れるように箸を削っていく吉成さんに

削りの程度や持ち手の凹凸の入れ方はどのように見極めているのかと伺ったところ、

「自分の感覚だよりです」と一言。

削りが得意な吉成さんだからこそできる技なのです。

工程4 食い先の削りと仕上げ

▲口に含む食い先の削りは、繊細な作業。一膳の対で太さが揃うよう、窪みが入った木片を添えて削ります。

-

▲食い先に添える木片は、吉成さんお手製のもの。箸の種類やサイズごとに木片を使い分けています。

-

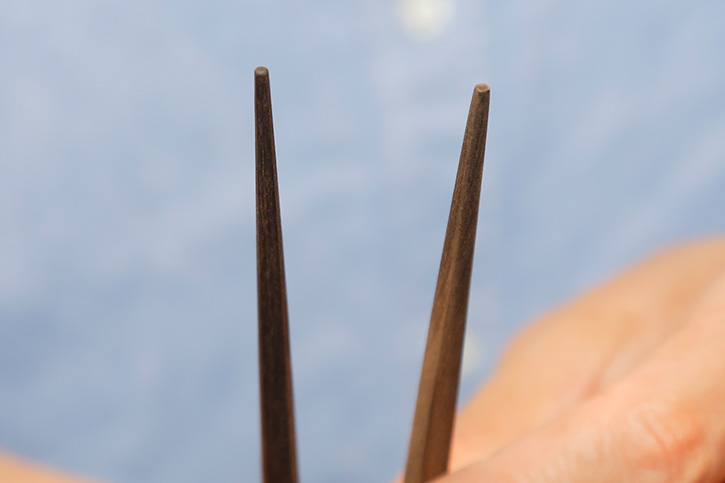

▲すっと細い食い先が完成。機械には真似できない細さは、熟練の職人だからこそできる技術です。

仕上げ用の最も細かい回転やすりを使って、全体のかたちを整えるとともに、

箸の使い心地を左右する重要な食い先を削っていきます。

細い食い先は、豆などをつまむ繊細な動作もスムーズに。

また、口に入ったときに違和感を感じにくく、

美味しく料理を楽しむための大切な要素の一つなのです。

削るときには、目指す箸の細さに合わせて窪みをつけた木片を箸に当てて、太さやかたちを揃えます。

「機械でつくれば早いし、最近じゃクオリティの高い箸も多いけど、

食い先の細さだけは手仕事でしか生み出せないもの。機械には負けませんね」。

繊細な食い先こそが、手作業と機械の大きな違いだと語ります。

工程5 塗装

▲塗装道具(右)と乾燥用の台(左)。塗装道具の箱になっている部分に塗装液を入れます。

▲箱の底近くにある穴には、ゴムが張られています。ゴムの中央には小さな穴が空いていて、ここに箸を一本ずつ通し、引き抜くことで塗装を施すことができます。

最後は、塗装の作業。

「天削丸の木箸」に使われている塗装液は、無着色のウレタン塗装。

塗装液はもちろん口に含んでも害はなく、安心・安全を第一に厳選されたものです。

箱状の道具に塗装液を流し込み、

箱の下部にあるゴムに開けた小さな穴に箸をぐっと押し込みます。

そしてゆっくり引き抜くと、ムラなく塗装が施されるという仕組み。

穴から塗装液が流れ出てこないのかと心配になりますが、

普通の刷毛では塗れないほど、どろっと粘度が高い液体なので、漏れ出ることはありません。

塗装液に通すときに手で持っていた箸の頭の部分は、乾燥後に専用の筆を使って塗装を施します。

▲乾燥させるために一本ずつ立てられた、「天削丸の木箸」の桜。

小さな穴があいた台に、一本一本刺して乾かします。

塗装は1日で乾きますが、

「天削丸の木箸」は一度塗っただけでは

ムラができてきれいに仕上がらないため、2回塗装を施します。

▲箸に帯を巻く作業は、吉成さんのお母様の担当なんだとか。

塗装が乾いたらようやく完成。

乾燥に時間が必要なこともあり、一膳の完成まで3~4日かかります。

1日100膳を目標に、朝から晩まで箸づくりに勤しむ吉成さんですが、

一人では限界もあり、作業が滞ってしまうことも。

そんなときには、梱包や発送などをお母様をはじめとした家族で分担。

職人は吉成さん一人ですが、家族で助け合いながら箸づくりをしています。