美作めんつの工房を訪ねて

2. 美作めんつができるまで

野間さんの工房は、岡山県最高峰の後山(うしろやま)の中腹に位置します。

工房の周りは見渡す限り、檜、杉、檜、檜……と木ばかり。

「春には花粉で山が真っ黄色に煙ってね。恐ろしいよ」と

自身も花粉症だと言う野間さんが困ったような顔で笑います。

そのくらい、あたりは檜と杉がわさわさと生い茂っているのです。

工房は人里から少し離れ、木々が揺れる音と、

鳥や虫の声だけが響く、静かなところです。

工房に入ると、ずらりと並んだめんつがお出迎え。

早速、「美作めんつ」をつくる様子を見せていただきました。

つくるのは、「小判型 スリム 400」。

蓋と身を同じようにつくりますが、今回は蓋ができるまでを追いかけます。

工程1 木を仕入れる・製材・乾燥

美作地域で採れた檜と杉は、丸太で購入します。

「檜も杉も、外側の部分『辺材(白太)』は、

油分が無く、水分を多く吸うのでカビやすく、

お弁当箱には不向きなんです。

そのため辺材や節のある部分などは避けます」と、

使える材は太い丸太のごく一部だそう。

角材にした檜は、

ストーブを焚いた部屋で乾かします。

めんつに仕立てた後になるべく反りや

割れなどが起こらないよう、

加工前に十分に乾燥させ、

安定した状態にしておくのです。

▲ストーブを焚いた乾燥用の部屋に、檜の角材を並べます。

▲左が柾目、右が追柾目(おいまさめ)でつくったもの。柾目は木目が横に真っ直ぐ、追柾目は斜めに流れています。

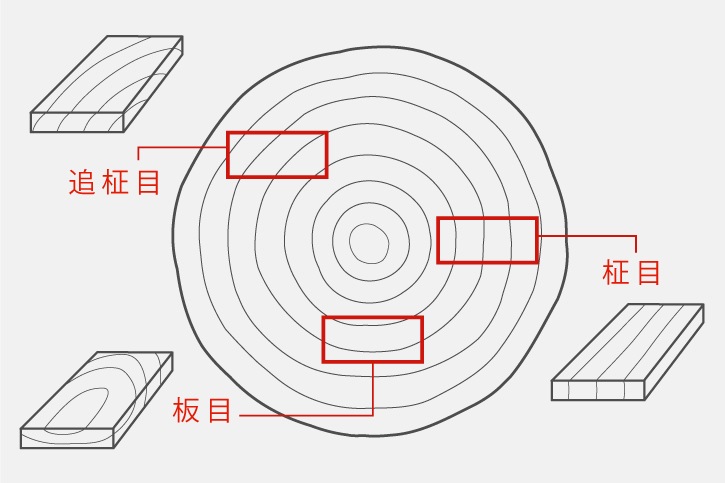

▲年輪に対してどのように切り出すかによって、材の見た目だけでなく性質も異なります。

乾燥した檜は、2.8mmほどの薄さの板にします。

このとき重要なのが、木の取り方。

年輪に対して垂直方向に刃を入れる「柾目(まさめ)」と、

水平方向に刃を入れる「板目」という二つの方法がありますが、

野間さんは、その中間的な取り方である「追柾目(おいまさめ)」を

選んでいます。

檜は強度がある分、杉に比べると硬く、曲げにくいそう。

「杉の曲げ物の場合は、狂いの少ない柾目で取るのが一般的ですが、

檜の場合、柾目だと木を曲げたときにピシッと走る(割れる)んです。

いろいろ試した結果、追柾目で取るのが一番失敗が少なくて」。

底と蓋に使う杉も、板状に製材します。

「小判型 600」よりも

板の面積が広いめんつの場合は、

3枚の板を貼り合せて合板にします。

1枚板の場合、板の面積が大きいほど後から収縮しやすく、

側面との間に隙間があいてしまいやすいそう。

▲板状の杉を3枚重ねてつくった合板は、7.5mm程度と厚め。厚みがある方が、接着剤を塗る面積が増え、丈夫さが増します。

工程2 だんしゃくり

▲木の端に段差をつけるための「キワ鉋(かんな)」を使って、段をつけます。

▲「だんしゃくり」を施した後の側面の様子。(写真は曲げた後の状態です) 縁に薄く一周段がつけられています。

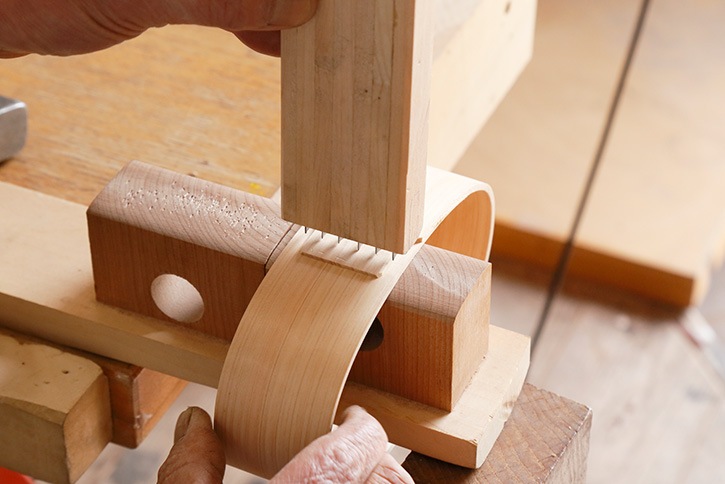

木の用意が整ったら、まずは檜を曲げ輪にする前の下準備をします。

はじめに行うのが、野間さんが「だんしゃくり」と呼んでいる、

底板や蓋板をはめるために、側面の内側に段をつける作業。

「キワ鉋」という特殊な鉋で、底板や蓋板の厚みにあわせて表面を薄く削ります。

工程3 合わせ目をつくる

次に、曲げ輪の合わせ目になる部分を削り、薄くします。

大きな鉋に持ち替え、檜の両端をシュッシュッと削ぎ、

端にいくにつれ徐々に薄くなるように整えます。

▲左が曲げて合わせたときに外側にくる方、右が内側にくる方。

どちらも斜めに薄くしてありますが、よく見ると、末端の薄さが違うのがわかります。

曲げ合わせたときに外側にくる方は、

端が1mmの厚さになるように、

内側にくる方は0mmに近づくように、

滑らかに流れるように薄くします。

外側は少し厚みを残すことでデザインのアクセントに、

内側の端は極限まで薄くすることで、

端が楕円形の曲げ輪のなかに自然と馴染み、

使いやすく、かつ、美しい仕上がりになるのです。

▲内側にくる方の端は0mmまで薄くしてあるから、輪の中にすっと溶け込んでいます。

つなぎ目に段差がほとんどないから、ご飯を詰めるときなどにも邪魔になりません。

工程4 檜を煮る

▲熱湯に浸かっている檜。

普段は50枚ほどまとめて煮ますが、この日は特別に1枚だけ煮てもらいました。

檜風呂のような爽やかな香りに包まれて、ゆったりとお風呂に浸かっているようです。

「そろそろいい頃合いだから」と野間さんに声を掛けられて、工房の奥へ。

深さのあるステンレスのタンクの中を覗くと、

もくもくと立ち上がる蒸気の間に、檜の姿が。

「檜は柔らかくするため、またアクを出すために、

熱湯で1時間くらい炊いています」。

工程5 曲げる

▲硬かったはずの木が柔らかくなり、ぐーっと型に沿って曲がっています。 木は熱々の状態ですが、ここはスピードが命。素手で行います。

▲野間さんが「適当につくった」という板ハサミで、曲げた檜を固定。天井から吊るします。

「檜は杉と比べるとかたいので、

熱湯から取り出したら素早く曲げるのがコツ」と言うが早いか、

熱々の檜を木の型に当て、きゅっと丸く曲げる野間さん。

あっという間に筒状になりました。

驚いている暇もないくらい、一瞬の早業です。

「一気に上手く曲がってくれるのもいれば、

変なクセがついて、なかなかうまくいかないのもある」と、

一つ一つ違う木の個性と向き合いながら、かたちづくります。

曲げた檜は、巨大な板状のハサミで挟んで、しっかり固定。

ストーブを焚いた部屋で天井から吊るして、3〜4時間乾かします。

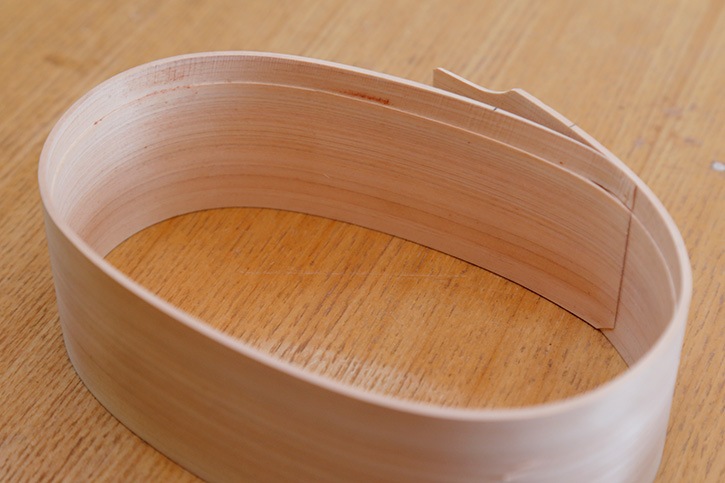

乾いて留め具を外すと、ちゃんと小判型に木が丸まり、

意図したとおりにクセがついています。

工程6 縫うための準備

▲山桜の樹皮をハサミで細く切り、紐状にします。焦茶色をした樹皮の外側(写真の裏面)はごつごつと荒い印象、赤茶色をした内側(写真の表面)は毛羽立っています。

▲刃物でしごくように削ると、みるみるうちに表情が変わり、光沢が出てきました。

檜を曲げた合わせ目は、山桜の樹皮で縫って綴じます。

桜の中でも山桜の皮は非常に丈夫で、留め具に最適なんだそう。

山桜も美作に生えているものを使っています。

なるべく滑らかなところを選んで6mm程度の細さの紐状にしたら、

両面を刃物で削ります。

▲右側が元々の樹皮、左側が削った後のもの。

同じものとは思えないくらい、美しく変貌を遂げました。

ガリガリと表面を削いで磨いていくと、先ほどまでの無骨な木の皮が剥がれ、

艶々と滑らかに光る飴色の姿に変身。

厚みも薄くなり、リボンのようになりました。

ただ、「意外と一番時間のかかるところなんですよ」と野間さんがぼやくように、

使えるところを選別して、きれいな紐状にする工程は、とても手間がかかります。

▲曲げ輪の外側にくる端を少し削り、きゅっとすぼまったかたちに。

▲工程5で型に合わせて曲げたときにつけておいた「合い墨」と呼ばれる印を頼りに合わせて、接着します。

曲げた檜は、外側にくる端のかたちを小刀で整えた後、

食品への間接的な使用の安全性が認められた接着剤を合わせ部分に塗ります。

再び固定して、2時間ほどかけて乾かします。

工程7 縫う

▲野間さんお手製の道具を、曲げた檜の上にセット。道具のお尻を金槌で叩いて、穴をあけます。

▲穴があいたように見えますが、これはまだ目印程度のもの。一気にあけると、亀裂が入り穴が広がってしまうため、目印を一つずつ小刀で刺し、しっかりと貫通させます。

さあ、いよいよ縫う工程です。

「いろいろな道具を自分でつくっているんです」と野間さんが取り出したのは、

板の先に刃が何本も取りつけられた道具。

これを檜の合わせ目部分に打ちつけて、縫うための穴をあけていきます。

▲桜の皮を「プライヤー」と呼ばれる工具を使って引っ張ります。

▲ある程度のところまでプライヤーで引っ張ったら、あとは手で。

「杉の場合は、するすると桜の皮が入っていくんだけど、

檜はかたいから全然入らない」という言葉通り、

穴に通した桜の皮は工具を使って引っ張ってもなかなか動きません。

しかも力を入れすぎると、穴が裂けてしまいます。

焦らずに、少しずつ引っ張らなければいけません。

▲綴じ終わりました。写真一番上の縫いはじめと終わりのところは、ぎりぎりのところでスパッと切りっぱなし。

少しだけ接着剤をつけているから、抜けてしまうことはないそうです。

縫い終えたら、お湯に浸けて、はみ出した接着剤を洗い落とし、

縫ったところを板ハサミでしっかり挟んで乾かします。

桜の皮を挟んで乾かすことで、丸みを帯びていた縫い目が檜にぺったり貼りつき、

余分な凹凸が少なくなるのです。

工程8 板を入れる

▲大きな機械が並ぶもう一つの部屋。天井が高く、広々とした印象です。

ここまでで、ようやく檜が筒状になりました。

でも、このままではお弁当箱になりません。

蓋板と底板を入れる必要があります。

「蓋板と底板は、ざっくりと楕円形にかたどるところからはじめます」と

野間さんが案内してくれたのは、工房の隣の部屋。

扉をあけると、木工用の大型機械が置かれた、さらに広い工房がありました。

▲型に合わせてペンで印をつけた杉板を、「バンドソー」と呼ばれる機械で大まかに切断します。

▲「トリマー」という工具を手に持ち、少しずつ型に合わせて小さくしていきます。

まず長方形で用意していた杉板を、「バンドソー」でざっくりと小判型に切り抜きます。

そして再び型に合わせて、「トリマー」と呼ばれる

細かな切削加工ができる工具を持ち、

少しずつ余分なところを削り落としていきます。

何度も側面の曲げ輪に当ててサイズを確認しながら、

慎重に、しかし手際よく削っていきます。

▲曲げ輪の角に、丸く滑らかな木を押しつける「木殺し」の様子。

▲「木殺し」を終えても、まだ板は入りません。あと少し板を削る必要があります。

だいたいサイズが近づいてきたら、

今度は曲げ輪の板をはめる部分に木の棒をぐりぐりと押しつけます。

これは「木殺し」と呼ばれる作業で、

木で木の角を押し潰すことで、曲げ輪の中に板が入りやすくなるそう。

▲高速でベルト型のやすりが回る「ベルトサンダー」に板を当てて仕上げます。

▲何度も微調整を繰り返して、ようやく板が曲げ輪に収まりました。少しの隙間もなく、ぴったりです。

最後は、「ベルトサンダー」と呼ばれるやすりがけの機械を使って、

ちょっとずつ、ちょっとずつ、板の出っ張っている部分を削ります。

ようやくぴたっと入る大きさになったら、接着剤をつけて優しく押し込み、

再び乾くまで待ちます。

工程9 仕上げの削り

▲鉋で縁を薄く削って整えます。線のように細い木屑を見ると、どれだけ細かい作業なのかがよくわかります。

▲鉋で縁を整える前(右)と後(左)。「合い墨」が消え、面が取られて、すっきりしました。

ついに仕上げの工程へ。

表面を磨いて整えれば、完成です。

元の工房に戻り、野間さんが手にしたのは鉋。

木を磨くと聞くと、サンドペーパーをかけるイメージがありますが、

野間さんは鉋での仕上げにこだわっていると言います。

「ペーパーをあてたら、ぼやけるんです。

艶がなくなるって言うのかな。

細かい傷がたくさんつくから、水をよく吸うようになっちゃうし」。

対する鉋は、表面を削ることで傷を消し、

肌触りもすべすべと滑らか。

表面に傷がないので、無塗装でも水が染み込みにくく、

お弁当箱として扱いやすい状態が続くのです。

鉋で縁をそーっとなぞるように削って整えながら、

工程5で入れた、曲げ輪を合わせるための目印「合い墨」を消します。

さらに内側と外側の角を落とします。

▲面取りに用いる小さな鉋「豆鉋」。細かな作業にうってつけです。

▲最後に表面に鉋を当てて仕上げます。

めんつをひっくり返して、さらに面取り。

面を取るのに使っているのは、手のひらサイズの小さな小さな鉋。

接着剤の跡も一緒に削り取ります。

再び大きな鉋に持ち替えて、杉板の表面を削ります。

「木には『順目(じゅんめ)』と『逆目(さかめ)』っていうのがあって、

削って面がきれいに仕上がる向きが順目、

面が荒くなり、ささくれてしまう向きが逆目です。

順目に沿って鉋をあててあげると、木が光るんです」。

▲鉋をあて、表面に上品な艶の生まれためんつ。

木の表面をしげしげと見つめ、順目と逆目を見極めたら、

シャッシャッと大きく鉋を動かします。

野間さんの言葉通り、みるみるうちに光沢が生まれました。

表面が艶々と光り輝く様子は、鉋仕上げならでは。

表情がぐっと引き締まり、ようやく完成です。

できあがっためんつは、野間さんの奥さんも手伝って一つずつ検品し、梱包。

取扱店やお客様のもとへ送られていきます。